Válvula de mariposa de asiento metálico con bridas D343HD343F

Válvula de mariposa de asiento metálico con bridas D343HD343F Finalidad

Válvula de mariposa para el petróleo, química, alimentos, medicina, metalurgia, construcción naval, papel, protección del medio ambiente industrial de abastecimiento de agua y drenaje, en la arquitectura de tuberías de alto nivel puede ser en una variedad de gases corrosivos, no corrosivos, líquidos, fluidos y polvo sólido cargado tuberías y contenedores para la cabeza stock o ajustar el flujo medio propósitos.

Válvula de mariposa de asiento metálico con bridas D343HD343F Parámetros de rendimiento

| DN(mm) Diámetro nominal | 50~2000 | |||

| PN(MPa) Presión nominal | 1.0 | 2.5 | 150LB | |

| Pruebas

presión |

Concha | 1.5 | 3.75 | 4.0 |

| Sellado | 1.1 | 2.75 | 3.0 | |

| Temperatura de trabajo(℃) | -40~570 | |||

| Soportes adecuados | Agua, agua de mar, aire, aceites, ácidos, álcalis, etc. | |||

Válvula de mariposa de asiento metálico con bridas D343HD343F Definición y componentes

1.1 ¿Qué son las válvulas D343H/D343F?

Las D343H/D343F son válvulas de mariposa de asiento metálico y brida triple excéntrica diseñadas para condiciones de servicio extremas en las que fallarían las válvulas de asiento elástico.

Desglose del código:

- D: Válvula de mariposa

- 3: Modo de conducción (cambio manual)

- 4: Conexión embridada

- 3: Diseño triple excéntrico/triple excéntrico

- H/F: Designación del material del asiento

- H: Asiento de acero inoxidable o metal duro

- F: Asiento de aleación especial (por ejemplo, Stellite, Inconel, Monel)

1.2 El principio de diseño de triple excentricidad

- Excentricidad 1: Desplazamiento del vástago respecto a la línea central del disco

- Excentricidad 2: Desplazamiento del vástago respecto al eje de la válvula

- Excentricidad 3: Desviación del ángulo del cono del asiento (normalmente 5-10°)

RESULTADO: El disco se levanta completamente del asiento durante la rotación, consiguiendo un CONTACTO CERO hasta el cierre final.

1.3 Componentes principales

| Componente | Material/Descripción | Función crítica |

| 1. Cuerpo de la válvula | ASTM A216 WCB/WCC, A351 CF8/CF8M, A995 Duplex | Estructura de contención de la presión con cavidad de asiento mecanizada con precisión |

| 2. Disco | Material base a juego con el cuerpo + Recubrimiento duro (Stellite 6, WC, CrC) | Diseño de triple desplazamiento con superficie de sellado cónica |

| 3. Anillo de asiento metálico | - D343H: 304SS, 316SS, 17-4PH | Anillo mecanizado de precisión sustituible que proporciona la superficie de estanquidad primaria |

| - D343F: Stellite 6/21, Inconel 625, Monel K500 | ||

| 4. Vástago | Forjado 17-4PH, 316SS o aleaciones de alta resistencia | Posicionamiento de triple desplazamiento, transmite el par sin flexión |

| 5. Sistema de rodamientos | Rodamientos de agujas autolubricados de bronce/PTFE | Soporta cargas excéntricas, garantiza un funcionamiento suave |

| 6. Sistema de sellado | - Juntas de vástago: PTFE/Grafito activado por resorte | Sellado secundario, control de emisiones fugitivas |

| - Juntas del cuerpo: Juntas en espiral | ||

| 7. Montaje del actuador | Patín de montaje estándar ISO 5211 | Interfaz para operadores de engranajes o actuadores motorizados |

Función, características y escenarios de aplicación de la válvula de mariposa de asiento metálico con bridas D343HD343F en tuberías

2.1 Funciones del gasoducto

Aislamiento absoluto: Cierre sin fugas en ambas direcciones

Contención a altas temperaturas: Funcionamiento fiable donde fallan los elastómeros

Rendimiento a prueba de incendios: Sellado metal-metal inherente

Servicio abrasivo/corrosivo: Resiste la erosión por partículas y el ataque químico

Temperatura criogénica a ultra alta: Amplio rango operativo (-196°C a +815°C)

2.2 Características operativas

| Característica | Ventaja técnica | Beneficio operativo |

| Diseño de fricción cero | Sin contacto del asiento durante 89° de rotación | Par mínimo, vida útil prolongada (>100.000 ciclos) |

| Sellado bidireccional | Geometría simétrica disco/asiento | Igual rendimiento en ambos sentidos de flujo |

| Compensación térmica | Alojamiento de expansión diferencial | Mantiene la estanqueidad con grandes oscilaciones de temperatura |

| Seguridad contra incendios desde el diseño | Construcción totalmente metálica | Sin partes blandas que se degraden con el fuego (conforme a API 607/6FA) |

| Bajo mantenimiento | Diseño de anillo de asiento reemplazable | Sustitución del asiento sin desmontar la válvula |

| Capacidad de alta presión | Junta metálica en cuña | Adecuado para aplicaciones de clase 1500 (PN250) |

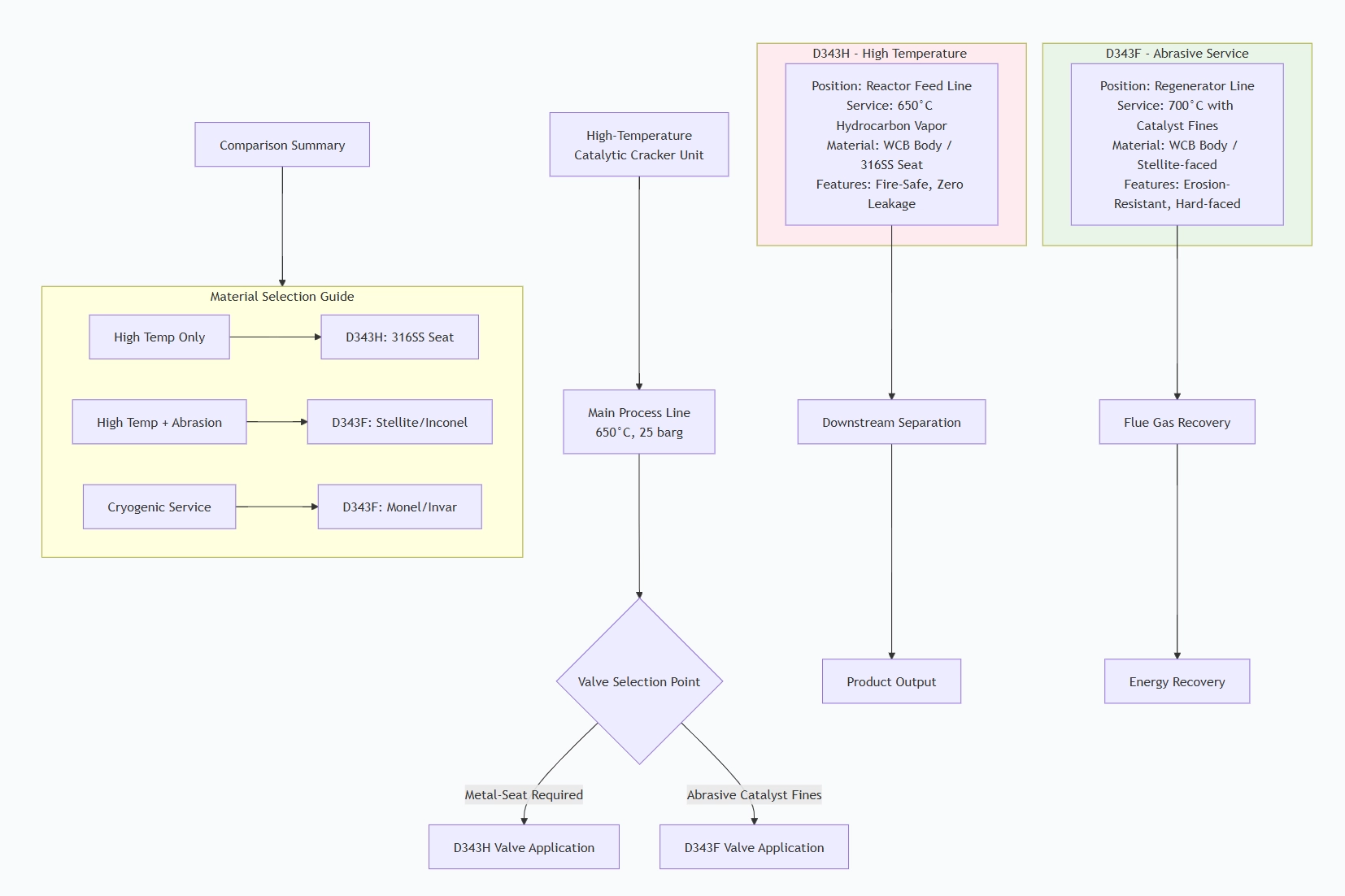

2.3 Diagrama del escenario de aplicación

Industrias de aplicaciones críticas:

| Industria | Aplicación específica | Justificación de la selección de válvulas |

| Refino de petróleo y gas | FCCU, Coquizador, Reformador | Soporta temperaturas de 400-800°C, abrasión catalítica |

| Petroquímica | Craqueador de etileno, craqueo al vapor | Capacidad de ciclado térmico, cero fugas |

| Generación de energía | Vapor principal, derivación de turbina | Vapor de alta presión (clase 600-1500), seguridad contra incendios |

| Procesado químico | Reactores de alta temperatura | Resistencia a la corrosión por ácidos y álcalis |

| GNL y criogenia | Carga de GNL, almacenamiento criogénico | Resistencia a la fragilización a baja temperatura |

| Acero y metales | Gas de coquería, alto horno | Manipulación de polvo abrasivo, altas temperaturas |

Válvula de mariposa de asiento metálico con bridas D343HD343F Normas: Materiales, diseño y conexiones

3.1 Normas materiales

| Componente | Normas D343H | Normas D343F |

| Cuerpo y disco | ASTM A216 WCB, A351 CF8 | ASTM A217 WC6/WC9, A351 CF8M |

| Anillo de asiento | ASTM A182 F304/F316 | AWS A5.13 Aleaciones de Co-Cr, ASTM B564 Inconel |

| Vástago | ASTM A564 630 (17-4PH) | ASTM A564 660 (Inconel 718) |

| Cara dura | - | AWS ERCoCr-A (Stellite 6), carburo de tungsteno |

| Fijaciones | ASTM A193 B7/B16 | ASTM A193 B8M, A320 L7/L43 |

3.2 Válvula de mariposa para agua Normas de diseño

| Estándar | Título | Aplicación |

| API 609 | Válvulas de mariposa: Válvulas de mariposa de doble brida, tipo lug y wafer | Norma de diseño principal |

| API 607 | Prueba de incendio para válvulas de cuarto de vuelta | Certificación de seguridad contra incendios |

| API 6FA | Prueba de incendio para válvulas | Pruebas de incendio más rigurosas |

| ISO 17292 | Válvulas de mariposa metálicas | Norma internacional de diseño |

| MSS SP-68 | Válvulas de mariposa de alta presión | Aplicaciones de alta presión |

| ASME B16.34 | Diseño de válvulas | Valores nominales de presión-temperatura |

3.3 Normas de conexión

| Brida Estándar | Clases de presión | Tipo de cara | Aplicación |

| ASME B16.5 | Clase 150-600 | RF, RTJ | Industria de procesos en general |

| ASME B16.47 | Clase 75-900 | RF, RTJ | Tuberías de gran diámetro |

| EN 1092-1 | PN10-PN100 | Tipo 11, 13, 14 | Europeo/internacional |

| JIS B2220 | 5K-20K | RF | Mercados asiáticos |

| ISO 7005-1 | Múltiples | RF | Proyectos globales |

Dimensiones cara a cara: API 609 Tabla 2 / ISO 5752 Serie 20

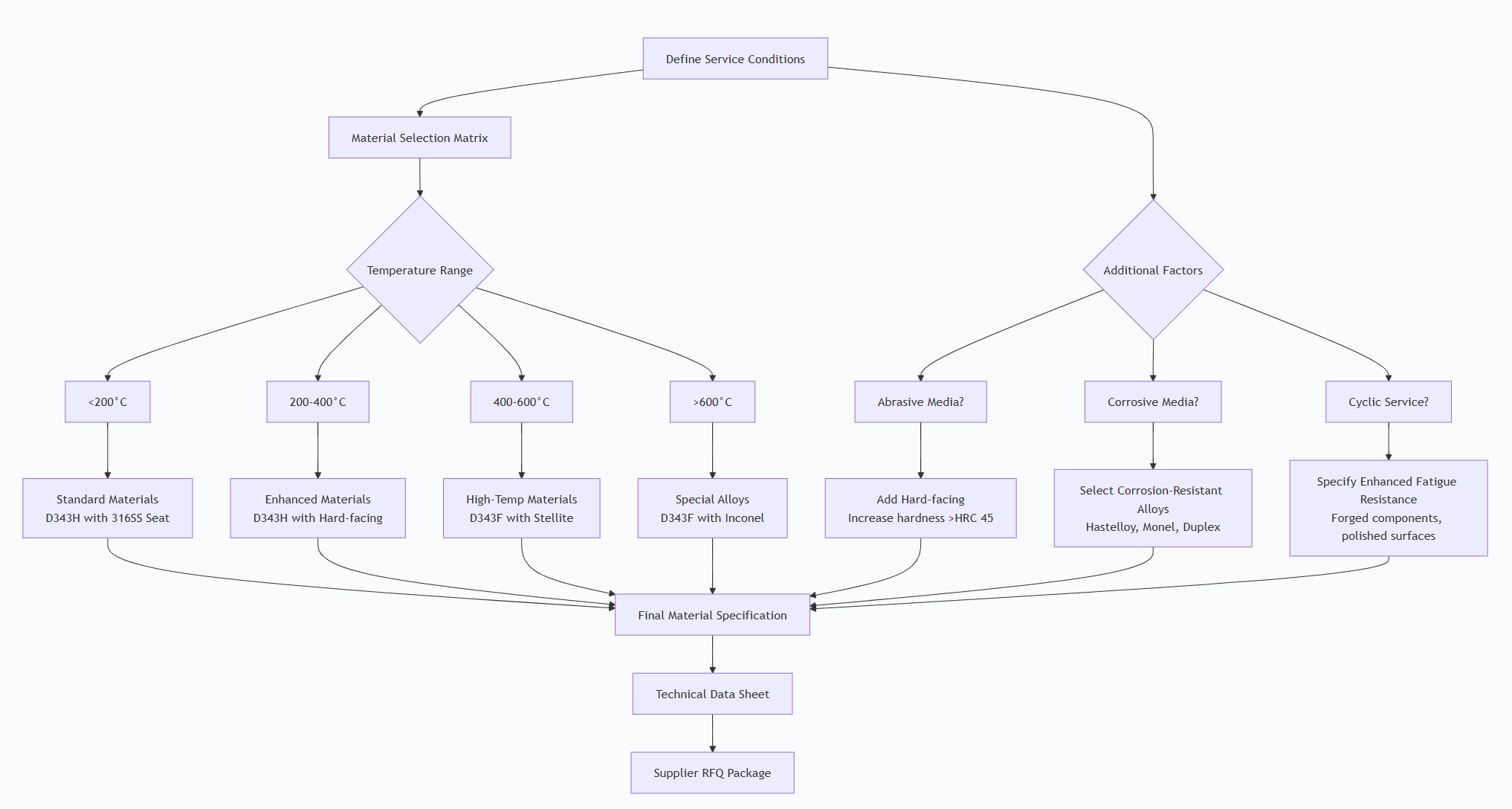

Cómo seleccionar la válvula de mariposa de asiento metálico con bridas D343HD343F

4.1 Desarrollo de las especificaciones técnicas

4.2 Suministro de agua contra incendios Elementos críticos de la especificación

Condiciones de servicio (deben especificarse):

- Fluidos: Composición, fase, contenido de abrasivos, factores de corrosión

- Temperatura: Mín/operativa/máx, tasa de ciclos térmicos

- Presión: Funcionamiento/diseño/prueba, golpes de ariete

- Ciclado: Frecuencia (ciclos/año), requisitos de parada de emergencia

- Medio ambiente: Condiciones ambientales, clasificación de zonas peligrosas

Requisitos de rendimiento:

- Clase de fuga: ANSI/FCI 70-2 Clase IV/V/VI o cero fugas

- Prueba de fuego: API 607 (30 min) o API 6FA (30 min)

- Emisiones fugitivas: ISO 15848-1 (Clase AH/BH) o TA-Luft

- Duración del ciclo: Ciclos mínimos garantizados (por ejemplo, 50.000 ciclos completos).

- Par de funcionamiento: Par máximo admisible de funcionamiento/desbloqueo

Guía de selección de materiales:

| Estado del servicio | Material de asiento recomendado | Cara dura Obligatorio | Notas |

| Vapor a alta temperatura | 316SS, 17-4PH | Sí (Stellite 6) | Para servicio >400°C |

| Catalizador abrasivo | Stellite 21 | Sí (WC-Co) | HRC >55 para abrasión severa |

| Productos químicos corrosivos | Inconel 625, Hastelloy C | Opcional | CRA (aleación resistente a la corrosión) |

| GNL criogénico | Monel, Invar 36 | No | Resistencia al impacto a bajas temperaturas |

| Servicio agrio (H2S) | 316SS con NACE | Sí | Conformidad con NACE MR0175/ISO 15156 |

4.3 Proveedor de sistemas de protección contra incendios Proceso de cualificación

Paso 1: Evaluación de la capacidad técnica

- Revisar los cálculos de diseño y los informes de análisis de elementos finitos

- Verificar las instalaciones de fabricación para el mecanizado de precisión

- Comprobación de las capacidades de cara dura (equipo de soldadura automatizado)

- Evaluar las instalaciones de ensayo (pruebas de alta presión y alta temperatura)

Paso 2: Verificación del sistema de calidad

- Certificaciones obligatorias: API Q1, ISO 9001

- Certificaciones especiales: API 6D, PED 2014/68/UE (Categoría IV si es necesario)

- Capacidades END: UT, RT, PT, MPI con personal certificado

- Trazabilidad: Trazabilidad completa de los materiales desde la fusión hasta el montaje final.

Paso 3: Revisión del historial de rendimiento

- Solicite un mínimo de 3 referencias de servicios similares

- Revisar los informes de fallos y las medidas correctoras

- Verifique la experiencia con sus condiciones de servicio específicas

4.4 Factores de evaluación comercial

| Factor | Peso | Criterios de evaluación |

| Cumplimiento técnico | 35% | Cumple todas las especificaciones, diseños certificados |

| Calidad y fiabilidad | 25% | Historial, condiciones de garantía, índices de fallos |

| Coste total de propiedad | 20% | Coste inicial + mantenimiento + ciclo de vida previsto |

| Entrega y flexibilidad | 15% | Plazo de entrega, capacidad de respuesta a los cambios |

| Asistencia técnica | 5% | Apoyo técnico, calidad de la documentación |

Inspección previa al embarque de la válvula de mariposa de asiento metálico con bridas para exportación D343HD343F y consideraciones clave

5.1 Protocolo global de inspección

Fase 1: Revisión de la documentación

LISTA DE COMPROBACIÓN DE LOS DOCUMENTOS EXIGIDOS:

✓ Certificados de materiales (EN 10204 3.1/3.2)

✓ Tablas de tratamiento térmico

Informes END (UT, RT, PT, MPI)

✓ Informes de pruebas de dureza

✓ Informes de inspección dimensional

✓ Certificados de prueba de presión

Certificados de ensayo de incendio (API 607/6FA)

✓ Informes de inspección de terceros

✓ Libro de datos final con todos los registros.

Fase 2: Inspección visual

| Área de inspección | Criterios de aceptación | Herramientas/Métodos |

| Acabado superficial | Ra ≤ 3,2 μm en las superficies de sellado. | Rugosímetro |

| Calidad de la cara dura | Sin grietas, grosor uniforme | Penetrante, visual |

| Marcas | Permanente, según MSS SP-25 | Verificación visual |

| Revestimiento/pintura | Espesor uniforme y especificado | Medidor de espesor de revestimiento |

| Calidad de montaje | Limpio, sin materiales extraños | Inspección por boroscopio interno |

Fase 3: Verificación dimensional

Dimensiones críticas:

- Ángulo del cono del asiento: ±0,25° de tolerancia

- Dimensiones de excentricidad: tolerancia de ±0,1 mm

- Cara a cara: Según API 609 Tabla 2

- Dimensiones de la brida: Según norma especificada

- Herramientas de medición: MMC, medidores de altura, transportadores de precisión

Fase 4: Verificación del material

- Identificación positiva de materiales (PMI): analizador XRF para verificación de aleaciones

- Pruebas de dureza: Brinell/Rockwell en varios lugares

- Espesor de cara dura: Medidor de espesor por ultrasonidos

Fase 5: Pruebas de rendimiento

Pruebas de presión (según API 598):

PRUEBA DEL CAPARAZÓN:

- Presión: 1,5 × PN nominal

- Medio Agua

- Duración: Mínimo según API 598 (en función del tamaño)

- Aceptación: Sin fugas visibles, sin deformación permanente

PRUEBA DE ASIENTO:

- Baja presión: Aire a 0,6 MPa, prueba de burbujas de jabón (cero burbujas)

- Alta presión: 1,1 × PN, ambas direcciones

- Prueba de gas a alta presión: Opcional, para servicio crítico

Pruebas de funcionamiento:

- Prueba de par: Mide el par de apertura/cierre en función del ángulo

- Prueba de ciclos: 3-5 ciclos completos como mínimo

- Prueba de final de carrera: Verificar la precisión de la posición de apertura/cierre

- Prueba de estanqueidad del vástago: Prueba de emisiones fugitivas si se especifica

Pruebas especiales (si se especifica):

- Simulación de prueba de incendio: Verificación del contacto metal-metal tras la retirada de la junta blanda

- Prueba criogénica: Para aplicaciones GNL (-196°C)

- Prueba de alta temperatura: Prueba de funcionamiento a temperatura elevada

5.2 Consideraciones especiales para válvulas con asiento metálico

Verificación del lapeado del asiento:

- Patrón de contacto ≥85% de la anchura del asiento.

- Contacto uniforme en toda la circunferencia

- Sin lagunas ni discontinuidades

Control de calidad de cara al exterior:

- Sin porosidad ni inclusiones (según normas AWS)

- Dureza mínima: HRC 40 para la estelita, HRC 55 para el carburo de wolframio

- Fuerza de adherencia: Sin delaminación durante las pruebas de flexión

Comprobación de distorsión térmica:

- Verificar la holgura disco/asiento a temperatura ambiente y elevada.

- Garantizar que no se produzcan uniones durante la simulación de ciclos térmicos

5.3 Protocolo de preparación de las exportaciones

Limpieza y conservación:

- Limpieza interna completa: Eliminar todos los restos de mecanizado

- Desengrasar: Eliminar todos los aceites y contaminantes

- Secado: Eliminación completa de la humedad tras la prueba hidrostática

- Aplicación de VCI: Aplicación de inhibidores volátiles de corrosión

- Colocación del desecante: Calcular en función del volumen interno

- Cantidad de desecante (g) = Volumen interno (L) × 20

Embalaje protector:

Para superficies mecanizadas:

- Caras de las bridas: Tapas de plástico/metal de 3 mm atornilladas

- Extremos del vástago: Tapones de plástico con cadenas de retención

- Montaje del actuador: Cubiertas protectoras

Protección interna:

- Disco fijado en posición abierta de 10-15° para evitar el gripado del asiento

- Emisores VCI colocados en el interior del cuerpo de la válvula

- Indicadores de humedad visibles a través de los orificios de inspección

Embalaje exterior:

- Cajas de madera: Conforme a la NIMF-15, espesor mínimo de 15 mm

- Bloqueo interno: Evitan el movimiento durante el tránsito

- Protección contra la intemperie: Forro de polietileno como barrera contra la humedad

- Puntos de elevación: Claramente marcados, dimensionados para el peso de la válvula

Requisitos de marcado:

Marcado de cajas (los cuatro lados):

[CONSIGNATARIO]

[NOMBRE DEL PROYECTO]

[NÚMERO DE SERIE DE LA VÁLVULA]

[PESO BRUTO: XXX kg]

[PESO NETO: XXX kg]

[DIMENSIONES: L×W×H]

[MANEJO DE SÍMBOLOS]

[CENTRO DE GRAVEDAD]

Marcado del cuerpo de la válvula (según MSS SP-25):

Nombre/marca del fabricante

Designación de la clase de presión

Designación del material

Temperatura nominal

Flecha de dirección (si procede)

Número de serie

Números térmicos para piezas a presión

Paquete de documentación:

Documentos de envío:

Factura comercial (3 ejemplares)

Lista de embalaje (detallada, por caja)

Conocimiento de embarque/Carta de porte aéreo

Certificado de origen

Certificado de seguro

Declaración de exportación

Documentos técnicos (bolsa impermeable):

Libro de datos que contiene:

Informe de datos de fabricación

Certificados de materiales (EN 10204 3.1)

Informes END

Informes de pruebas (presión, funcionamiento)

Certificado de aptitud para la inspección

Certificados:

Certificado monograma API

Certificado de ensayo de incendio (si procede)

Declaración de conformidad CE

Certificado de conformidad NACE

Documentación del usuario:

Manual de instalación, uso y mantenimiento

Lista de piezas de repuesto con dibujos

Programa de mantenimiento recomendado

5.4 Requisitos de inspección por terceros

Para válvulas de servicio crítico:

Agencia de inspección: DNV, BV, SGS, Lloyd's Register

Puntos de testigo (típicos):

Montaje final y control dimensional

Pruebas de presión (carcasa y asiento)

Pruebas funcionales

Conservación y envasado

Puntos de retención:

Revisión de la certificación de materiales

Finalización de END

Revisión final de la documentación

El certificado de aprobación de la inspección debe incluir:

Nombre y cualificación del inspector

Fechas de las actividades de inspección

Lista de pruebas presenciadas

No conformidades y resoluciones

Declaración final

5.5 Defectos comunes que hay que prevenir

| Defecto | Método de prevención | Método de detección |

| Galling del asiento | Lubricación adecuada durante el montaje, materiales correctos | Control del par, inspección visual |

| Grietas de cara dura | Control de la temperatura de precalentamiento/interpass, procedimiento de soldadura adecuado | Prueba de líquidos penetrantes, UT |

| Errores dimensionales | Verificación MMC, inspección del primer artículo | Medición de precisión |

| Problemas de limpieza | Proceso de limpieza en varias fases | Inspección con guante blanco, boroscopio |

| Fallos de conservación | Aplicación correcta del VCI, cálculo del desecante | Control del indicador de humedad |

5.6 Lista de comprobación final

Antes de la autorización de envío:

Todas las pruebas completadas y documentadas

No conformidades cerradas con pruebas

Documentación completa y exacta

Conservación y envasado verificados

Marcado y etiquetado correctos

Peso y dimensiones registrados

Preparación de los documentos de expedición

Seguro concertado

Instrucciones para el transportista

Registro fotográfico final

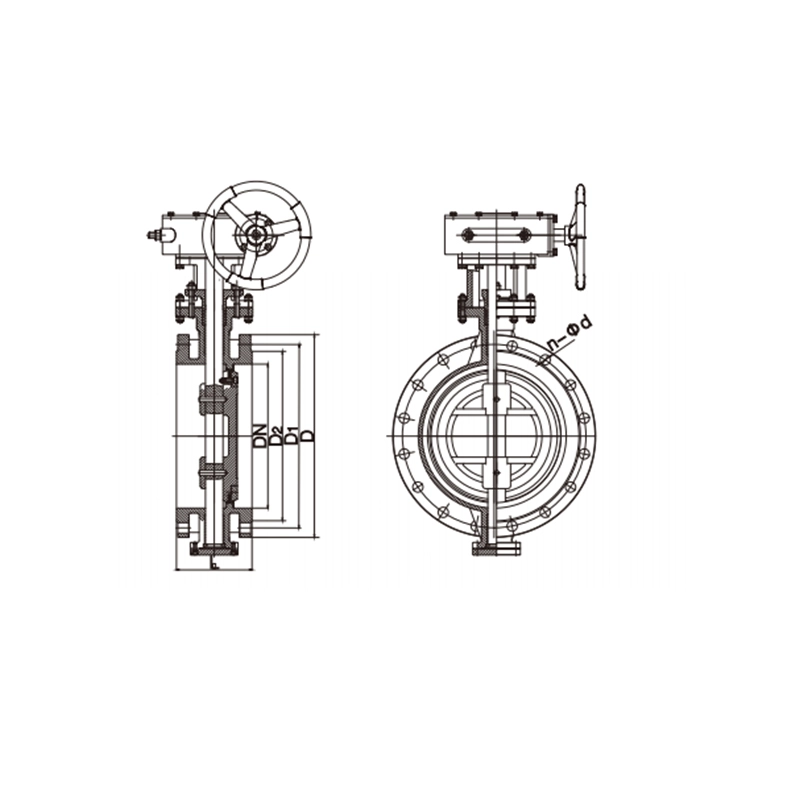

Válvula de mariposa de asiento metálico con bridas D343HD343F Principal dimensiones(mm)

| DN | L | Tamaño de la brida y especificación de atornillado | |||||||

| 1,6Mpa | 2,5MPa | ||||||||

| D | D1 | D2 | N -Ф d | D | D1 | D2 | N -Ф d | ||

| 50 | 108 | 165 | 125 | 102 | 4-Ф18 | 165 | 125 | 102 | 4-Ф18 |

| 65 | 112 | 185 | 145 | 122 | 8-Ф18 | 185 | 145 | 120 | 8-Ф18 |

| 80 | 114 | 200 | 160 | 138 | 8-Ф18 | 200 | 160 | 135 | 8-Ф18 |

| 100 | 127 | 220 | 180 | 158 | 8-Ф18 | 235 | 190 | 160 | 8-Ф22 |

| 125 | 140 | 250 | 210 | 188 | 8-Ф18 | 270 | 220 | 188 | 8-Ф26 |

| 150 | 140 | 285 | 240 | 212 | 8-Ф22 | 300 | 250 | 218 | 8-Ф26 |

| 200 | 152 | 340 | 295 | 268 | 12-Ф22 | 360 | 310 | 278 | 12-Ф26 |

| 250 | 165 | 405 | 355 | 320 | 12-Ф26 | 425 | 370 | 335 | 12-Ф30 |

| 300 | 178 | 460 | 410 | 378 | 12-Ф26 | 485 | 430 | 395 | 16-Ф30 |

| 350 | 190 | 520 | 470 | 438 | 16-Ф30 | 555 | 490 | 450 | 16-Ф33 |

| 400 | 216 | 580 | 525 | 490 | 16-Ф30 | 620 | 550 | 505 | 16-Ф36 |

| 450 | 222 | 640 | 585 | 550 | 20-Ф30 | 670 | 600 | 555 | 20-Ф36 |

| 500 | 229 | 715 | 650 | 610 | 20-Ф33 | 730 | 660 | 615 | 20-Ф36 |

| 600 | 267 | 840 | 770 | 725 | 20-Ф36 | 845 | 770 | 720 | 20-Ф39 |

| 700 | 292 | 910 | 840 | 795 | 24-Ф36 | 960 | 875 | 820 | 24-Ф42 |

| 800 | 318 | 1025 | 950 | 900 | 24-Ф39 | 1085 | 990 | 930 | 24-Ф48 |

| 900 | 330 | 1125 | 1050 | 1000 | 28-Ф39 | 1185 | 1090 | 1030 | 28-Ф48 |

| 1000 | 410 | 1255 | 1170 | 1115 | 28-Ф42 | 1320 | 1210 | 1140 | 28-Ф56 |

| 1200 | 470 | 1485 | 1390 | 1330 | 32-Ф48 | 1530 | 1420 | 1350 | 32-Ф56 |

| 1400 | 530 | 1685 | 1590 | 1530 | 36-Ф48 | 1755 | 1640 | 1560 | 36-Ф62 |

| 1600 | 600 | 1930 | 1820 | 1750 | 40-Ф56 | 1975 | 1860 | 1780 | 40-Ф62 |

| 1800 | 670 | 2130 | 2020 | 1950 | 44-Ф56 | 2195 | 2070 | 1985 | 44-Ф70 |

| 2000 | 760 | 2345 | 2230 | 2150 | 48-Ф62 | 2425 | 2300 | 2210 | 48-Ф70 |

Nota:1. Otras especificaciones y normas de brida disponibles bajo pedido.

2.El diseño y las especificaciones están sujetos a cambios sin previo aviso.

.png)

.png)