Manómetro

Definición y componentes de un manómetro

A Manómetro es un instrumento mecánico (o electrónico) utilizado para medir e indicar visualmente la presión de un fluido (líquido o gas) dentro de un sistema cerrado, como una tubería, un recipiente o un depósito. Su objetivo principal es controlar el estado del sistema, garantizar un funcionamiento seguro y verificar las condiciones del proceso.

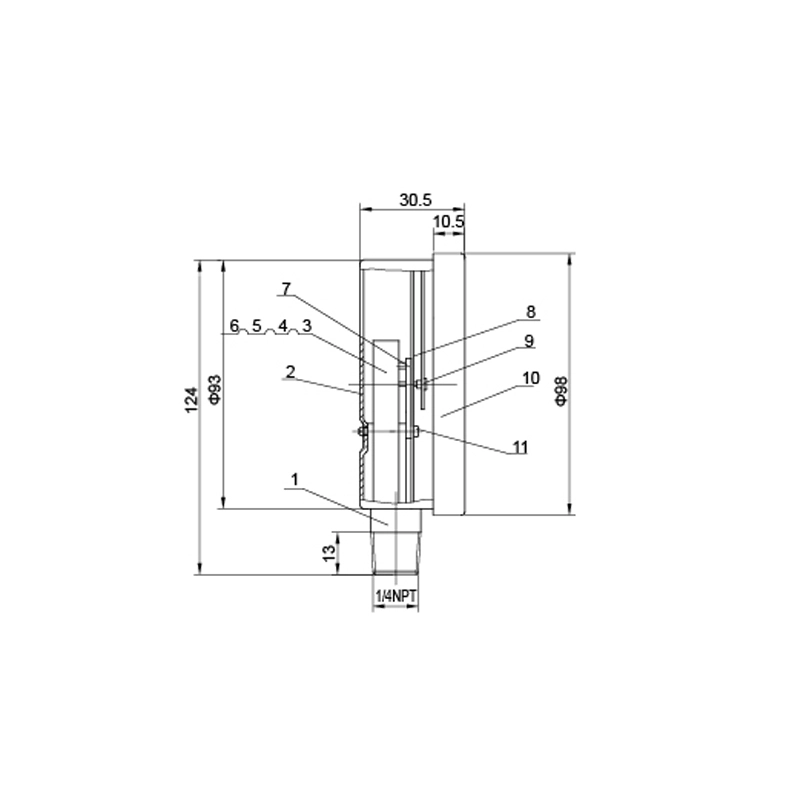

Partes principales de un tubo de Bourdon Manómetro de válvula (Tipo más común):

1.Caja / Carcasa: La carcasa protectora exterior, normalmente de acero inoxidable, plástico o fenólico. Tiene un frente de cristal de vidrio o plástico.

2.Tubo Bourdon: El elemento sensor del núcleo. Es un tubo en forma de C, helicoidal o en espiral, hecho de metal (por ejemplo, bronce fosforoso, 316SS). La presión provoca su flexión/enderezamiento proporcional.

3.Movimiento (varillaje y sector del engranaje): Conjunto mecánico que convierte el pequeño movimiento de la punta del tubo de Bourdon en un gran movimiento giratorio de la aguja. Consta de un eslabón, un engranaje de sector y un engranaje de piñón.

4.Puntero: La aguja que se desplaza por la esfera para indicar el valor de la presión.

5.Dial (Escala): La placa frontal graduada con unidades de presión (por ejemplo, psi, bar, kPa). Incluye el rango y la clase de precisión.

6.Enchufe / Conexión: La entrada roscada (por ejemplo, NPT, G) o embridada que conecta el manómetro al sistema.

7.Disco de seguridad: Disco metálico invertido situado en la parte posterior de algunos manómetros, diseñado para romperse y descargar la presión de forma segura si falla el tubo Bourdon, protegiendo así al operario.

Función, características y escenarios de aplicación del manómetro en tuberías

Válvula calibradora Funciones en pipelines:

- Monitorización del proceso: Indica la presión en tiempo real para el funcionamiento normal.

- Garantía de seguridad: Alerta a los operadores de condiciones de sobrepresión o subpresión que podrían indicar bloqueos, fallos de la bomba o fugas.

- Control del sistema: Proporciona retroalimentación para sistemas de control automatizados (por ejemplo, para arrancar/parar bombas).

- Detección de fugas: Una caída de presión puede significar una fuga en el sistema.

- Verificación del rendimiento: Se utiliza para comprobar el rendimiento de bombas, compresores y filtros.

Válvula antiincendios Características operativas:

- Rango de medición: La presión mínima a máxima que puede leer (por ejemplo, 0-100 psi).

- Clase de precisión: El error admisible en porcentaje del fondo de escala (por ejemplo, ±1,0%).

- Tamaño de la esfera: Diámetros comunes de 63 mm a 150 mm

- Rosca de conexión y ubicación: Conexión inferior (axial) o posterior (radial).

- Relleno líquido: El relleno de glicerina o aceite de silicona amortigua las vibraciones del puntero y evita la corrosión de las piezas internas.

Escenarios comunes de uso:

- Descarga/Succión de la bomba: Para controlar el rendimiento de la bomba y evitar la cavitación.

- Entrada/salida del filtro: Para detectar atascos mediante diferencial de presión.

- Líneas de calderas y vapor: Crítico para la seguridad en sistemas de alta temperatura.

- Sistemas de aire comprimido: En receptores y cabeceras de distribución.Sistemas Hidráulicos: Para controlar la presión del sistema para el funcionamiento de la maquinaria.

- Plantas químicas y de procesos: En reactores, recipientes y tuberías de distribución.

Normas para manómetros: Materiales, diseño y conexiones

Normas materiales:

- Caja: ASTM A36 (acero), AISI 304/316 (acero inoxidable).

- Tubo Bourdon: ASTM B43 (bronce fosforado), ASTM A213 (acero inoxidable), aleación CuNi.

- Juntas: FKM (Viton), NBR (Nitrilo) para las partes húmedas en función de la compatibilidad del fluido.

- Esfera y puntero: A menudo de aluminio o acero inoxidable.

Normas de diseño y rendimiento:

- ASME B40.100: la principal norma estadounidense sobre terminología, definiciones, seguridad, dimensiones y rendimiento de los manómetros.

- EN 837-1: La principal norma europea para manómetros de tubo de Bourdon.

- Clases de precisión: Definidas en las normas anteriores (por ejemplo, ASME Grado 1A = ±1%, EN 837 Clase 1.0 = ±1%).

- Seguridad de presión: Las normas como ASME B40.100 especifican los requisitos para los discos de ruptura.

Normas de conexión (rosca):

- NPT (National Pipe Tapered): El más común en EE.UU. (por ejemplo, 1/4" NPT, 1/2" NPT).

- G (Paralelo): Común en Europa y Asia (por ejemplo, G 1/4, G 1/2). A menudo se utiliza con una junta tórica (BSPP).

- M (métrico): Roscas métricas paralelas (por ejemplo, M20x1,5).

- Conexiones de brida: Para aplicaciones de alta presión o especializadas (según normas de bridas DIN o ANSI).

¿Cómo elegir un manómetro?

Siga este planteamiento sistemático:

Defina los parámetros de la aplicación:

- Medios fluidos: ¿Qué se está midiendo? (por ejemplo, agua, aceite, vapor, productos químicos agresivos). Esto determina los materiales mojados.

- Rango de presión de funcionamiento: Seleccione un manómetro en el que la presión normal de funcionamiento esté al 50-75% del fondo de escala para obtener la mejor precisión y longevidad.

- Temperatura del proceso: La temperatura ambiente y del fluido afectan a la selección del material y pueden requerir una junta sifónica o de diafragma.

Especifique los requisitos técnicos:

- Clase de precisión: Supervisión de procesos estándar (±1,0% a ±1,6%), Control crítico (±0,5% o mejor).

- Tamaño de la esfera y legibilidad: Elija en función de la distancia de montaje y la visibilidad requerida.

- Tipo y ubicación de la conexión: ¿NPT o G? ¿Conexión inferior o posterior?

- Material de la carcasa y grado de protección IP: Acero inoxidable para entornos corrosivos/húmedos. Especifique el grado de protección (por ejemplo, IP65 para resistencia a salpicaduras de agua).

- Relleno: Relleno de glicerina para vibración/pulsación; seco para presión estable.

Calidad y certificación:

- Marca/Fabricante: Seleccione fabricantes reputados con calidad demostrada.

- Conformidad con las normas: Confirmar la conformidad con ASME B40.100, EN 837, etc.

- Certificado de calibración: Solicite un certificado de prueba de fábrica. Para usos críticos, puede ser necesario un certificado de calibración de terceros (trazable a NIST, etc.).

Evaluación de proveedores:

- Compare la asistencia técnica, la garantía, el plazo de entrega y el precio de varios proveedores.

- Para compras al por mayor, solicite muestras para su evaluación.

Inspección previa al envío de manómetros de exportación y consideraciones clave

Procedimiento de inspección:

Inspección visual:

- Compruebe si hay daños físicos en la caja, el cristal y la conexión.

- Verifique que las marcas de los diales (rango, unidades, clase de precisión) sean claras y correctas.

- Confirme que el modelo/especificación de la placa de características coincide con la orden de compra.

Comprobación de funcionamiento y calibración:

- Comprobación del punto cero: Sin aplicar presión, el puntero debe estar en "0".

- Comprobación a escala completa (si es posible): Aplique una fuente de presión calibrada (comprobador de peso muerto) en puntos clave (por ejemplo, 25%, 50%, 75%, 100% del rango). La lectura indicada debe estar dentro de la clase de precisión indicada.

- Comprobación de histéresis: Comprobar que el manómetro lee el mismo valor cuando la presión aumenta y disminuye en el mismo punto de prueba.

Revisión de la documentación:

- Compruebe que la lista de embalaje coincide con la cantidad y los tipos de calibres.

- Asegúrese de que se incluyen los certificados necesarios (informe de ensayo de materiales, certificado de calibración, certificado de conformidad).

Inspección del embalaje:

- Asegúrese de que cada manómetro esté embalado individualmente en una bolsa de plástico con desecante (para los manómetros sin relleno).

- Comprueba que el embalaje sea robusto (inserciones de espuma, caja de cartón resistente) para evitar movimientos y golpes durante el transporte.

- El puntero debe sujetarse (por ejemplo, con una tira de cartón) para evitar daños por rebote.

Manómetro de válvula Lista de materiales

.png)

.png)